Para limpiar el cuerpo de aceleración electrónico, se debe realizar apertura completa del sistema, luego proceder a limpiar con diluyente especial que elimine de la mariposa el hollín o aceite. Si no cuenta con un scanner automotriz, necesita llevar a cabo el siguiente procedimiento.

Los carros eléctricos en Colombia han tenido una evolución bastante positiva. A pesar de la demora en la aplicación de incentivos, a los propietarios de carros eléctricos. Una de las causas que más ha motivado la compra de carro eléctrico es la excepción del pico y placa o restricción de circulación completa. Son más de 10 marcas que están comercializando aproximadamente unos 15 modelos diferentes de carros eléctricos.

Portar las herramientas de taller puede ser algo simple, por lo que en ocasiones nos descuidamos al hacerlo. Lo cierto es que muchos accidentes son causados por pequeñas cosas, cosas que considerábamos simples e inofensivas. Es importante saber cómo portar las herramientas, ya que de no hacerlo en la forma correcta podemos lesionarnos o lesionar a otra persona. Existen cinco maneras de portar herramientas: A continuación estudiaremos cada uno.

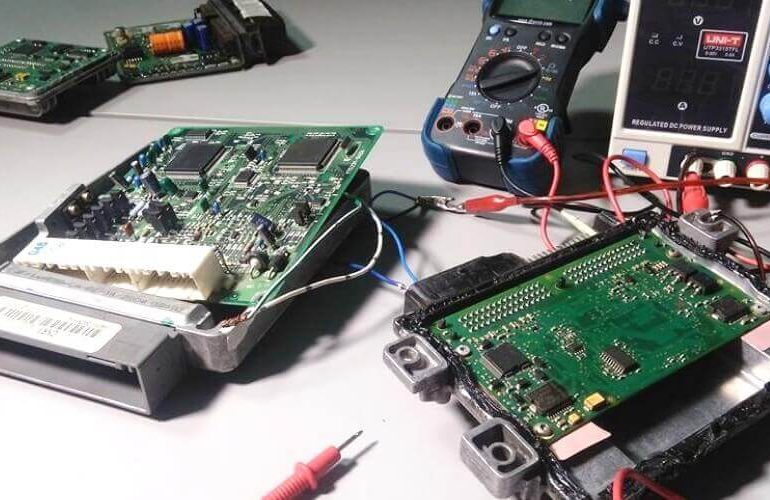

La Centralita Electrónica o ECU (Engine Control Unit), es una unidad estructurada de componentes electrónicos o hardware, que recibe señales o datos y emite comandos e información. Esto lo hace, mediante el uso de un programa o Software incorporado en la memoria de la unidad. En los coches modernos toda la tecnología gira entorno a las centralitas que vienen incorporadas. Pero principalmente, en los programas que diseñan los diferentes fabricantes para hacer funcionar el coche y cumplir con todas las normas de emisiones y rendimiento.

En los vehículos de combustible diesel que utilizan sistema de alta presión, uno de los componentes que más se averían son los inyectores. En especial para el análisis que vamos a efectuar, los de tipo bobinado. Independientemente del fabricante, es muy común iniciar un diagnóstico por el sistema de inyección de riel común. Te explicaremos en el siguiente artículo, la manera correcta para llevar a cabo una prueba de retorno de inyectores.

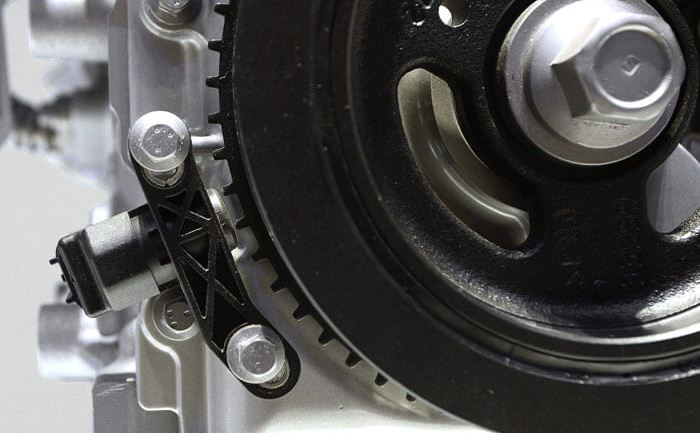

Si por mucho que intentas, tu auto no enciende, o presenta fallas de estabilidad del motor, seguramente es por un fallo en el sensor CKP. Este sensor se encarga de enviar señales a la computadora del auto, indicando la posición del cigüeñal, en el momento que los pistones se encuentran en punto muerto superior. Así de esta manera, la computadora envía el pulso de encendido a los inyectores de combustible. El Sensor CKP también indica las revoluciones del motor. El sensor CKP trabaja junto con una rueda dentada que está acoplada al cigüeñal. Este sensor se encuentra ubicado en la parte trasera del motor, a un costado de la polea del cigüeñal o volanta. Si tienes un problema con el sensor CKP, te enseñaremos cómo solucionarlo.

Tipos de Coches Eléctricos y su clasificación

El uso de autos eléctricos va en aumento, sin embargo, existen diferentes Tipos de Coches Eléctricos que usan diferente tecnología. Dependiendo de la estrategia que utilizan para su operación, así son las siglas que se utilizan para su identificación en el mercado. Es evidente que el uso de coches eléctricos se hace cada vez más popular, toda vez que los gobiernos aplican mayores beneficios tributarios e incentivos por su uso. Un ejemplo de esto es que existen zonas donde se destinan zonas de parking especiales, y además existen ciudades, en las cuales, al usar los diferentes tipos de coches eléctricos, se admite la libre circulación, incluso en los días donde existen restricciones por el número de matrícula del coche.

Entrar en el apasionante mundo de la electrónica automotriz, sin entender el concepto de la : Ecu Automotriz funcionamiento o Funcionamiento de la Computadora de Motor, es empezar dando pasos en falso. Para esto vamos a presentar con una breve explicación, los parámetros que, el técnico automotriz debe estudiar, para comprender como se procesan los sistemas modernos de inyección electrónica. desde su cerebro principal. Esto es la Ecu Automotriz.

Para llevar a cabo procedimientos de Flasheo de Memorias y Reprogramar Ecus Automotrices (Reprogramación de Ecu de Motor o Computadora de Motor) existen diversas metodologías que se pueden utilizar en el taller, dependiendo de diferentes variables como lo son: La fecha de fabricación, el tipo de Ecu y el fabricante, etc. Es importante tener en cuenta que el conocimiento de estos procedimientos es fundamental para una reprogramación o flasheo de Ecu exitosa, ya que usualmente los daños que se pueden ocasionar pueden ser irreversibles. Si te interesa aprender este tema debes tener en cuenta estas cuatro metodologías disponibles.

Para iniciar el diagnóstico de un sistema de aceleración electrónico es importante conocer primero su funcionamiento y estructura, con esta información clara podremos realizar un diagnóstico más efectivo. Existen diversas formas de diagnosticar un sistema de aceleración electrónico y deben ser realizados cuando exista una duda sobre el funcionamiento del mismo, se haya detectado una falla o se presentan algunos de los síntomas que explicaremos más adelante. Para realizar estas pruebas es necesario contar con equipo de diagnóstico especializado como: scanner, osciloscopio y multímetro, que son los equipos básicos que debemos tener disponibles en el taller.