El ECM Engine Control Module o Computadora de Motor Cummins , es el cerebro de estos potentes motores diesel electrónicos. Esta es una unidad sellada, sin embargo existen procedimientos de ingeniería inversa que permiten conocer el interior de estas tarjetas electrónicas.

La electrónica interna de un módulo de control Cummins ECM es robusta, ya que debe soportar extensas horas de trabajo pesado, y ejecutar comandos de procesamiento de datos complejos.

Básicamente un ECM Cummins es una combinación de circuitos robustos, entre los cuales podemos distinguir: el circuito de procesamiento de datos, el circuito fuente que alimenta el módulo y los circuitos periféricos que comandan los actuadores de un motor diesel.

¿Son iguales internamente todos los ECM Cummins ?

Este tipo de motores diesel, vienen con diferentes aplicaciones. A pesar de que el principio de funcionamiento es el mismo, el entorno de trabajo y el uso que se le dé al motor, hace que un ECM venga con una configuración específica.

Por ejemplo, no es lo mismo una máquina de transporte, que una unidad estacionaria para generación de energía. Así mismo, dependiendo del mercado en el cual se comercializa la unidad, trae una disposición de configuración del software diferente.

Componentes internos de una Computadora de Motor Diesel Cummins

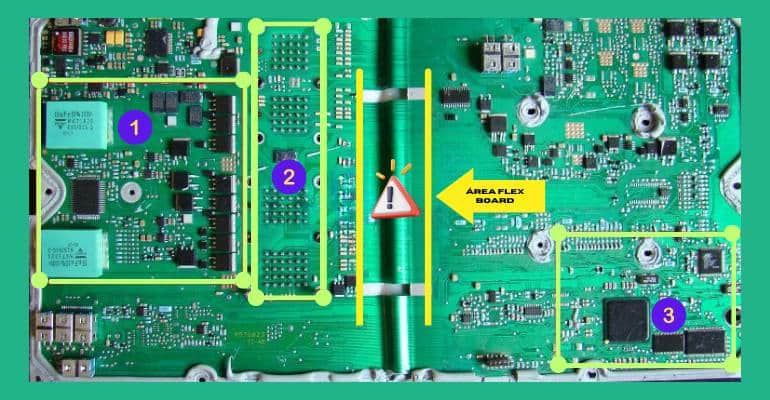

Un ECM Cummins trabaja a 24V y viene con múltiples circuitos internos. Cada uno de estos circuitos cuenta con componentes electrónicos que vienen sobre una tarjeta de circuito impresa robusta, y que cuenta con una sección flexible.

1. Circuito Driver del ECM Inyección:

Recibe la señal de activación de los actuadores de motor, actuadores de la inyección, activación de los inyectores (pulso). Es fácil de identificar porque tiene dos grandes capacitores. Muchas de las funciones de la inyección, consiste en enviar unos picos elevados de voltaje en el pulso de inyección. Para comprobar estos pulsos, se debe conectar un Osciloscopio en la señal de salida hacia el actuador de la inyección.

2. Conexión con el Arnés de Entrada de Sensores y Salida Actuadores:

Se trata de la parte interna del lugar donde van los conectores del Arnés 1, 2 o 3. En este circuito, es necesario verificar que no exista una pérdida de señal puntos de conexión hacia los pines del ECM. También sirve para realizar pruebas de entrada y salida de señales, ubicando allí las puntas del multímetro y osciloscopio.

3. Circuito de Procesamiento de Datos:

Se encarga de los procesos lógicos de operación del ECM. Recibe las señales que vienen de los sensores y procesa estos datos mediante un software preinstalado. Envía los comandos de activación de los componentes y realiza pruebas lógicas de cada circuito. Cuando se detecta alguna anomalía, se genera una advertencia y se almacena un código de error. También se almacena de manera constante las condiciones de operación de la máquina, para que puedas descargar estos datos, y analizar las condiciones reales, en las cuales se produjo una falla específica.

Dentro de los componentes principales están: el microcontrolador, el reloj, la memoria RAM y la ROM. Cuando existen fallos en alguno de estos componentes, por lo general no hay comunicación con el escáner, y se produce una caída del BUS de datos de la red can.

Circuito Fuente o Alimentación: Recibe la alimentación de la batería y regula el voltaje de trabajo de cada uno de los circuitos internos del ECM. Los componentes principales son: Inductor, condensadores (incluido condensadores de tantalio) y bobina de entrada. Este circuito es fundamental ya que el ECM debe mantener una alimentación constante de cada uno de los componentes electrónicos internos. También es importante tener en cuenta que cada ECM tiene un consumo estandarizado de corriente en amperios. Por lo tanto, una prueba importante consiste en medir el consumo del ECM cuando lo alimentamos con una fuente de energía regulada.

Software Interno ECM Cummins

Cada ECM trae una configuración específica para cada motor. Se puede acceder a la misma mediante la herramienta de diagnóstico que dispongas y que sea homologada por el fabricante.

Por ejemplo: Utilizando una Interfaz Inline y Software Insite, o también una interfaz homologada NexIQ con el Software Insite. De esta manera se puede acceder a los datos de diagnóstico del motor, fallas almacenadas, datos en vivo de funcionamiento y datos almacenados de operación.

Puedes configurar el ECM con información del propietario de la máquina y asignar contraseñas de acceso. También puedes eliminar códigos de avería DTC, y programar accesorios.

Otro ejemplo sería, cuando los técnicos capacitados y formados en la materia, acceden a la configuración o calibración interna del ECM, mediante una herramienta como el Calterm.

Principalmente se realiza con el propósito de ejecutar pruebas específicas sobre la máquina, que tienen que ver con la variación de parámetros o ficheros que ejecutan una operación sobre un componente del motor, como puede ser una válvula EGR, el turbo de geometría variable y otros.

Recuerda siempre capacitarte y acudir principalmente a los canales disponibles en tu mercado para este propósito. Inicia un Curso Hoy.